1、变速轴承的应用

变速传动轴承是一种新型的传动元件,是我国独创的一种新型特种专利轴承(由朱绍仁高级工程师在80年代发明的,专利号为85200923。1986年通过省级产品鉴定,1990年通过国家级产品鉴定,1993年制定了机电部行业标准。现已编入《国际传动机械设计手册》),它集滚动轴承的支承作用和减速箱的变速功能于一体,兼具变速与支承两种功能,可替代原来的机械传动部分直接装入机械产品中,性能上有很多优点,能使传动链显著缩短,传动效率高,传动平稳,且具有体积小、重量轻、结构紧凑、噪音低等特点,可明显提高配套主机的质量。用它装成的减速机可以取代其它传统减速机,并具有传递效率高、结构紧凑、维修方便、传动平稳、噪音低、寿命长等多种特点,是减速机的升级换代产品。

在机械产品的机体留一个安装孔,装入变速传动轴承,不再需要减速机或传动零件,即可完成定传动比的增速或减速传动,故上时机械产品的结构变得十分简单。

应用变速传动轴承的成功产品有电梯开门机、卷扬机、电动滚筒、大理石切割机、抛光机、鱼塘增氧机、食品搅拌机、化工反应釜、行车行走机构、电瓶车、平衡吊、试压泵等新产品。已广泛应用于轻工、纺织印染、食品、包装、塑料、冶金、矿山建筑机械、起重运输机械、粮食机械、化工机械、轻工机械、机床、试压泵、包装机械等四十多个不同行业。该产品噪音低,传动效率高,抗冲击载荷能力强,传动功率从0.09~30千瓦,

2、变速轴承的结构组成

变速传动轴承是一种外形及安装方式如普通滚动轴承的新型传动装置,可以用作定传动比减速或增速传动。

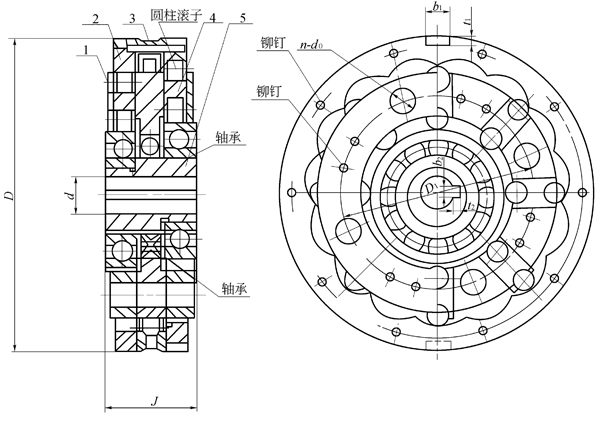

变速传动轴承由双偏心套5、具有径向导槽的传动圈2、可在传动圈径向导槽内作径向运动、两边装有滚柱的传动杆(推杆3)和具有理论啮合曲线的内齿圈1、异形轴承及标准滚动轴承4等组成。

异形轴承由外圈、中圈、内圈组成,其轴心在同一轴线上,并可绕该轴线作相对转动。内齿圈用铆钉固联在外圈上;传动圈用铆钉固联在中圈上;双偏心套与内圈配合联接。两端包容有滚柱的推杆置于传动圈的径向导槽内。中圈上的联接销孔用作动力输出。

3、变速轴承的传动原理

由输入轴、标准滚动轴承及双偏心套组成激波器,为了平衡激波器产生的惯性力和抵消激波器上的径向力,常采用双排结构,并使它们的相位差为180。

以外圈(内齿圈)固定、中圈输出、内圈输入的安装方式为例。原动机轴与内圈通过键联接,驱动双偏心套5转动,通过标准轴承 推动传动杆3 在中圈(传动圈)的径向导槽内往复滑动,但其径向运动受内齿圈曲线的约束,滚柱6 沿内齿圈的齿廓曲线滚动,从而使传动杆在作径向运动的同时,与双偏心套一起作牵连运动,这一牵连运动带动传动圈实现低速转动,也即驱动中圈作减速转动,从而实现定传动比的减速运动。若内齿圈数为Z,此时的减速传动比i=Z+1。

1-异形轴承 2-内齿圈 3-传动杆 4-传动圈 5-双偏心套 6- 轴承滚柱

根据相对运动原理,内齿圈、传动圈、双偏心套三者中任意固定一件,其余两者即可实现传动。

同时,为保证连续传动,内齿圈齿数取为Z =5-69的奇数,所以变速传动轴承可以实现传动比范围极大的单极传动。单级传动比i可达6~60。多级串联,可满足各种传动比的要求。

内齿圈的加工采取展成法,双偏心套与内齿圈齿坯之间内齿轮保证定传动比,使加工状态与啮合状态一致,从而保证了变速传动轴承实现定传动比传动。理论上其传动比的精度与加工时使用的齿轮精度一致。

4、变速轴承的设计与选型

(1)变速传动轴承可以水平安置,也可竖直或倾斜安置。可以正反旋转。可正反输入输出功率,即可实现减速或增速运动。

(2)变速传动轴承的轴向定位:将三圈的任一圈进行轴向定位后,其他二轴则不需再轴向定位。

(3)变速传动轴承的周向定位;外圈与内圈均是平键定位。中圈是利用传动定位。

(4)变速传动轴承无论采用何种安装方式,与其联接件均有尺寸配合要求。推荐采用: 内圈孔d与轴的配合按H7/h6;中圈上销孔do与传动的配合按H7/r6;外圈D 与壳体的配合按H8/h7;传动圈与输出轴上孔的配合采用间隙配合,间隙量为0.2~0.5mm。

(5)变速传动轴承在径向上可承受较小的外力,但不宜承受较大的工作负荷。

(6)传动比,均是按第一种安装方式(外圈固定,内圈输入、中圈输出)时的传动比。若采用其它安装方式,则应计算传动比。

(7)在额定转速(1500rpm)下,根据传动比及所需功率(Kw)选取变速传动轴承型号。

来稿:机械基础教研室 郭瑞峰老师

|

上一条:机电工程学院“智能制造技术”报告会

下一条:往复丝杠